Die Messtechnik verlässt das Labor und hält Einzug in die Fabrik

Mit diesem Artikel möchte ich mich mit einem der Aspekte befassen, der die Messungen an der Produktionslinie am meisten beeinflusst.

Ich werde eine kurze Zusammenfassung für diejenigen geben, die den vorherigen Artikel nicht gelesen haben.

Im produzierenden Gewerbe, insbesondere im Automobilbereich, ist die Nachfrage nach Messungen direkt an der Produktionslinie deutlich gestiegen.

Daher muss sichergestellt werden, dass alle Produkte mit den Spezifikationen übereinstimmen, so dass statistische Stichprobenkontrollen im Labor nicht ausreichen.

Die Notwendigkeit, aus dem Labor herauszukommen, beinhaltet eine Reihe von nicht gleichgültigen Aktivitäten, alles, was in den Bereich der Anpassung von messtechnischen Instrumenten fällt, damit sie direkt und effektiv in einer industriellen Produktionsumgebung arbeiten können, wurde mit dem Begriff "Metrotronik", ein Wort zusammengesetzt aus metro(logy) e (mecha)tronisch.

Unter den verschiedenen Aspekten der automatischen Messung in einer unkontrollierten Umgebung hebe ich nun den thermischen Aspekt hervor.

Die Temperatur ist definitiv einer der am meisten kontrollierten Parameter in einer Laborumgebung, insbesondere wenn Längenmessungen durchgeführt werden.

Üblicherweise wird in vielen messtechnischen Labors die Temperatur innerhalb einer Toleranz von ± 1° gehalten.

Um einen greifbaren Anhaltspunkt für die durch diese Toleranz erzeugte Unsicherheit zu haben, weise ich darauf hin, dass sich ein Aluminiumblock von 42 mm für jedes Grad Celsius um etwa 1µm ausdehnt.

In einer Produktionsumgebung, in der die Temperatur zwischen 15 und 35 Grad schwanken kann, werden die Auswirkungen dieser Unsicherheit verzehnfacht.

Aus diesem Grund muss man, um im Labor ein Stück von einigen Kilo aus der Produktion zu messen, mehr als eine Stunde warten, bis es sich stabilisiert hat (siehe Tabelle Abb.1 - Stabilisierungszeit - mm).

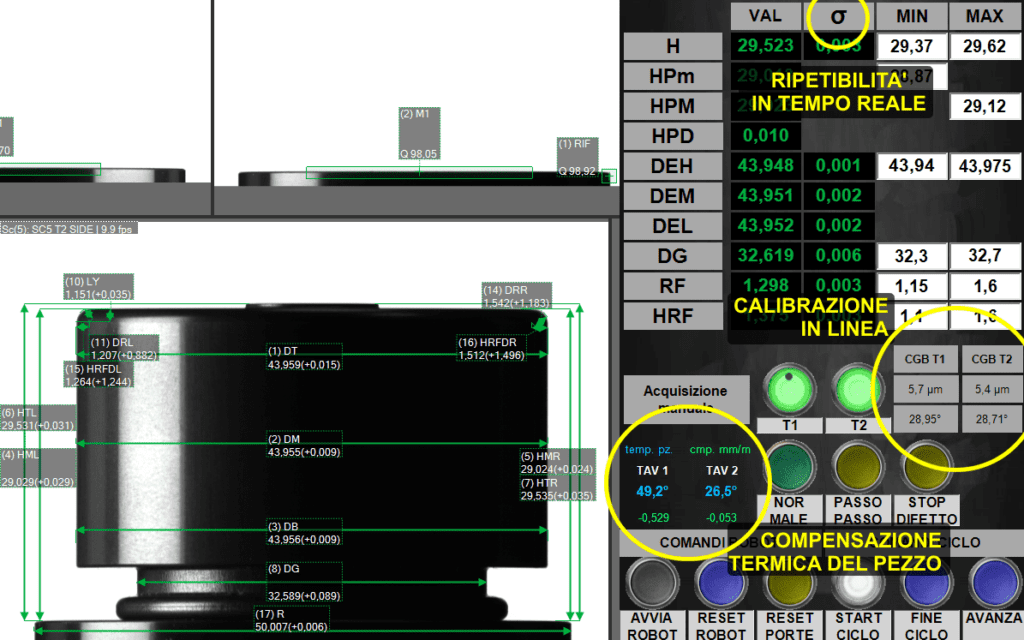

In der Produktionslinie besteht die gängigste Praxis zur Verringerung dieser Unsicherheit jedoch darin, die Geräte mit Referenzproben in Zeitabständen zu kalibrieren, die der zu ermittelnden Unsicherheit angemessen sind, in der Regel mindestens einmal pro Tag.

Es wird davon ausgegangen, dass die Ausdehnung der Referenzprobe und des gemessenen Stücks gleich sind und die Kalibrierung, oder vielleicht ist es in diesem Fall besser zu sagen, der Nullabgleich des Geräts, die Kompensation der Umgebungstemperatur ermöglicht.

Eines der Probleme bei dieser Praxis ist, dass die Referenzproben oft nicht aus demselben Material wie die gemessene Probe bestehen, so dass sie unterschiedliche Ausdehnungskoeffizienten haben, was sich negativ auf die Unsicherheit auswirkt.

Es gibt auch temperaturkompensierte Messsysteme oder, einfacher ausgedrückt, Tabellen, die den Messwert unter Berücksichtigung der von einem Thermometer gemessenen Umgebungstemperatur umrechnen.

Hier befinden wir uns noch im Bereich der Stichprobenmessungen, die jedoch in einer Produktionsumgebung durchgeführt werden. Dieses Verfahren ist vielleicht aus formaler Sicht nicht korrekt, wird aber dennoch häufig verwendet, vor allem von Unternehmen, die kein temperaturkontrolliertes Labor haben, aber auch von Unternehmen, die ein solches haben und dieses Verfahren für häufigere Kontrollen verwenden.

Kommen wir nun zu den automatischen Messsystemen. Ob Sie nun LVDT (Linear Variable Displacement Transducer) Messtaster, optische Maßstäbe, optische Bildverarbeitungssysteme, Laser oder andere verwenden, das Prinzip ändert sich nicht, die Temperatur bewirkt eine Ausdehnung des gemessenen Teils mit allem, was dies mit sich bringt. Einige dieser Geräte ermöglichen die Kompensation der Temperatur, in der Regel der Umgebungstemperatur, seltener der des analysierten Stücks.

Die Messung der Temperatur des Werkstücks scheint die logischste Maßnahme zu sein, aber in der Praxis erlaubt die Geschwindigkeit, mit der die Messungen normalerweise von diesen automatischen Systemen durchgeführt werden, kein zuverlässiges Ablesen der Temperatur.

In der Tat sind berührende Thermosonden wie Thermoelemente oder Pt100 aufgrund der thermischen Trägheit der Materialien, aus denen sie bestehen, sehr langsam. Andererseits sind Infrarot-Wärmesonden (Pyrometer), insbesondere bei Metallen, durch das Problem des Emissionsgrades beeinträchtigt, was sich auf ihre Genauigkeit auswirkt.

Außerdem messen Sie unabhängig vom verwendeten Messtastertyp nur die äußere Oberfläche des Teils, und in der Metrotronik ist dieses Wissen nicht immer ausreichend.

Die online gemessenen Stücke stammen oft von Prozessen, die die Temperatur erhöhen, seltener von Prozessen, die sie senken. Selbst bei vermeintlich stabilen Bedingungen, d. h. bei Stücken, die aus Lagern oder Prozessen stammen, die den thermischen Aspekt nicht beeinflussen, ist es oft normal, Unterschiede von einigen Grad in Bezug auf die Umgebungstemperatur festzustellen.

Unter diesen Umständen ist es leicht möglich, dass die durchschnittliche Temperatur des Werkstücks nicht mit der Temperatur seiner Oberfläche übereinstimmt, geschweige denn mit der Umgebungstemperatur.

Für eine korrekte Messung ist jedoch die Kenntnis der durchschnittlichen Temperatur des Teils erforderlich, insbesondere wenn die geforderte Genauigkeit weniger als ein Tausendstel der Messung beträgt.

Es gibt wahrscheinlich verschiedene Lösungen für diese Probleme, aber wir haben das Problem untersucht, indem wir uns auf zwei Aspekte konzentriert haben.

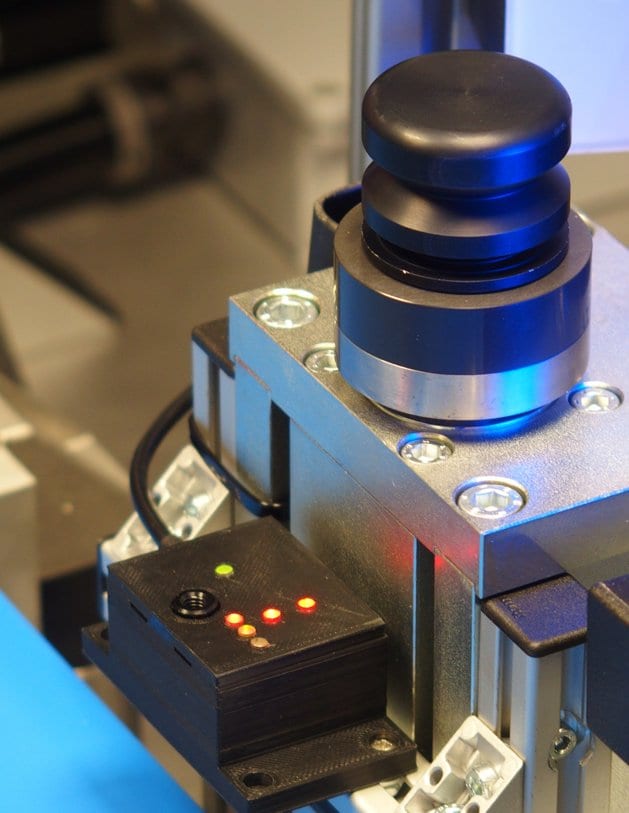

Die erste besteht darin, eine ausreichend schnelle und wiederholbare IR-Sonde zu realisieren, die, ausgehend von der Morphologie des Werkstücks, das Problem des Emissionsgrades effektiver kompensiert als der klassische Kompensationsparameter RTC (Reflected Temperature Compensation).

Die zweite ist die Anwendung einer Methode, um die durchschnittliche Temperatur eines Objekts zu kennen, das sich z. B. abkühlt. Um dieses Ziel zu erreichen, hilft uns die Tatsache, dass die in der Produktionsumgebung gemessenen Teile normalerweise immer die gleichen sind und wir ihre Eigenschaften kennen.

Wenn man als Ausgangsdaten einige Charakteristika des Teils wie Volumen, Morphologie und Material hat, ist es möglich, einige thermodynamische Parameter wie HTC (Heat Transfer Coefficient) und Biot-Zahl zu bestimmen.

Von hier aus lässt sich durch Messung der Oberflächentemperatur zu verschiedenen Zeitpunkten in der Produktionslinie die durchschnittliche Temperatur mit Hilfe thermodynamischer Formeln abschätzen. Die Anwendung des Fourier'schen Gesetzes für die Leitungsströmung im Festkörper an der Oberfläche und des Newton'schen Abkühlungsgesetzes für den konvektiven Verlust an der Oberfläche, erlauben es, bereits diskrete Ergebnisse zu erhalten; komplexere Formeln erlauben eine bessere Zuverlässigkeit.

Das Ergebnis dieser beiden Untersuchungen sind die neuen, besonders kompakten Thermosensoren der Serie HCE-TMP, die speziell für die thermische Kompensation von Messsystemen in der Produktion ausgelegt sind.