La metrología sale del laboratorio y entra en la fábrica

Con este artículo voy a profundizar en uno de los aspectos que más influyen en las mediciones realizadas en la línea de producción.

Haré un breve resumen para los que no hayan leído el artículo anterior.

En el sector de la fabricación, especialmente en el de la automoción, ha aumentado considerablemente la demanda de mediciones realizadas directamente en la línea de producción.

De ahí la necesidad de garantizar que todos los productos se ajusten al pliego de condiciones, lo que hace que los controles estadísticos de las muestras realizados en el laboratorio sean insuficientes.

La necesidad de salir del laboratorio implica una serie de actividades no indiferentes, todo lo que entra en el ámbito de la adaptación de los instrumentos metrológicos para que puedan operar directa y eficazmente en un entorno de producción industrial se ha identificado con el término "Metrotronics", una palabra compuesta por metro(logy) e (mecha)trónica.

Entre los diversos aspectos de la medición automática en un entorno no controlado, destaco ahora el aspecto térmico.

La temperatura es sin duda uno de los parámetros más controlados en un entorno de laboratorio, especialmente si se realizan mediciones de longitud.

Normalmente, en muchos laboratorios de metrología la temperatura se mantiene dentro de una tolerancia de ± 1°.

Para tener una referencia tangible de la incertidumbre que genera esta tolerancia señalo que un bloque de aluminio de 42 mm por cada grado centígrado se dilata aproximadamente 1µm.

En un entorno de producción donde la temperatura puede variar entre 15 y 35 grados, los efectos de esta incertidumbre se multiplican por diez.

Por esta razón, para medir en el laboratorio una pieza de unos pocos kilos procedente de la producción, es necesario esperar a que se estabilice durante más de una hora (ver tabla fig.1 - tiempo de estabilización - mm).

En la línea de producción, sin embargo, la práctica más comúnmente adoptada para reducir esta incertidumbre es calibrar los instrumentos con muestras de referencia con periodos adecuados a la incertidumbre que se quiere obtener, normalmente al menos una vez al día.

Se supone que la dilatación de la muestra de referencia y la pieza medida son iguales y la calibración, o quizás en este caso es mejor decir la puesta a cero del instrumento, permite compensar la temperatura ambiente.

Uno de los problemas de esta práctica es que las muestras de referencia no suelen ser del mismo material que la muestra medida, por lo que tienen diferentes coeficientes de dilatación y esto afecta negativamente a la incertidumbre.

También existen sistemas de medición con compensación de temperatura o, más sencillamente, hojas de cálculo que transforman la lectura teniendo en cuenta la temperatura ambiente tomada de un termómetro.

Aquí seguimos en el campo de las mediciones de muestras, pero realizadas en un entorno de producción. Este procedimiento quizá no sea correcto desde el punto de vista formal, pero sigue siendo muy utilizado, en primer lugar por las empresas que no disponen de un laboratorio de temperatura controlada, pero también por las que sí lo tienen y que utilizan este procedimiento para realizar controles más frecuentes.

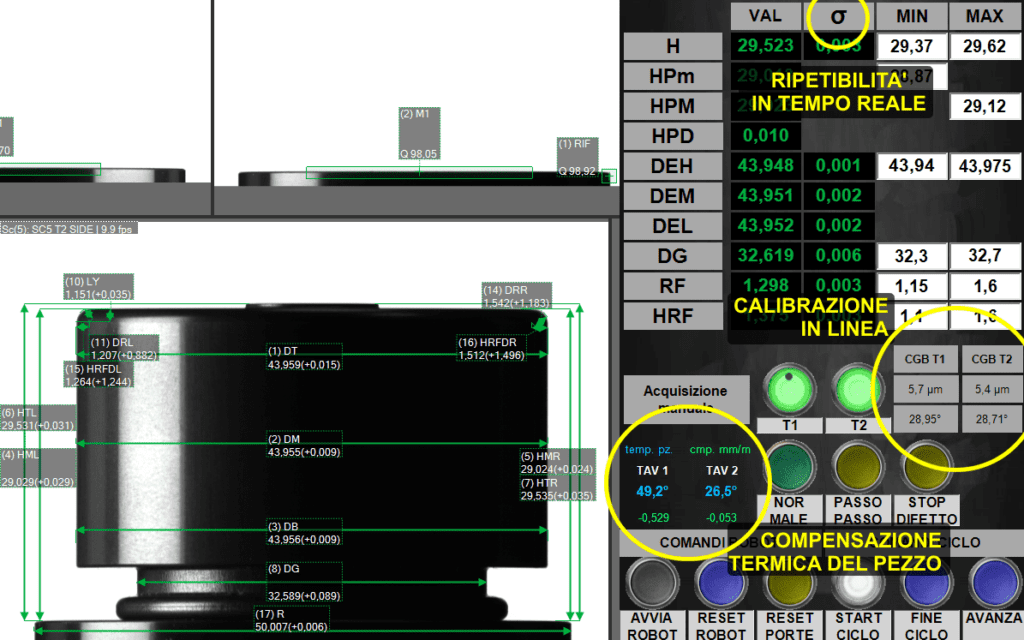

Pasemos a los sistemas automáticos de medición. Tanto si se utilizan sondas LVDT (transductor lineal de desplazamiento variable), balanzas ópticas, sistemas de visión óptica, láseres u otros, el principio no cambia, la temperatura hace que la pieza medida se expanda con todo lo que ello conlleva. Algunos de estos instrumentos permiten la compensación de la temperatura, generalmente la temperatura ambiente, más raramente la de la pieza analizada.

Medir la temperatura de la pieza parecería la acción más lógica, pero en la práctica la velocidad con la que normalmente se realizan las mediciones en estos sistemas automáticos no permite una lectura fiable de la temperatura.

En efecto, las sondas térmicas de contacto, como los termopares o el Pt100, son muy lentas debido a la inercia térmica de los materiales con los que se fabrican; en cambio, las sondas térmicas infrarrojas (pirómetros) se ven afectadas, sobre todo en el caso de los metales, por el problema de la emisividad, que afecta a su precisión.

Además, sea cual sea el tipo de sonda que utilice, sólo medirá la superficie exterior de la pieza, y en metrotrónica este conocimiento no siempre es suficiente.

Los trozos medidos en línea suelen proceder de procesos que aumentan la temperatura, y más raramente de procesos que la bajan. Incluso en condiciones de presunta estabilidad, es decir, a partir de piezas que provienen de almacenes o procesos que no afectan al aspecto térmico, suele ser normal detectar diferencias de unos pocos grados con respecto a la temperatura ambiente.

En estas circunstancias es fácil que la temperatura media de la pieza no se corresponda con la temperatura de su superficie, y mucho menos con la temperatura ambiente.

Sin embargo, el conocimiento de la temperatura media de la pieza es necesario para una correcta medición, especialmente si la precisión requerida es inferior a una milésima de la medida.

Probablemente haya diferentes soluciones a estos problemas, pero hemos examinado el problema centrándonos en dos aspectos.

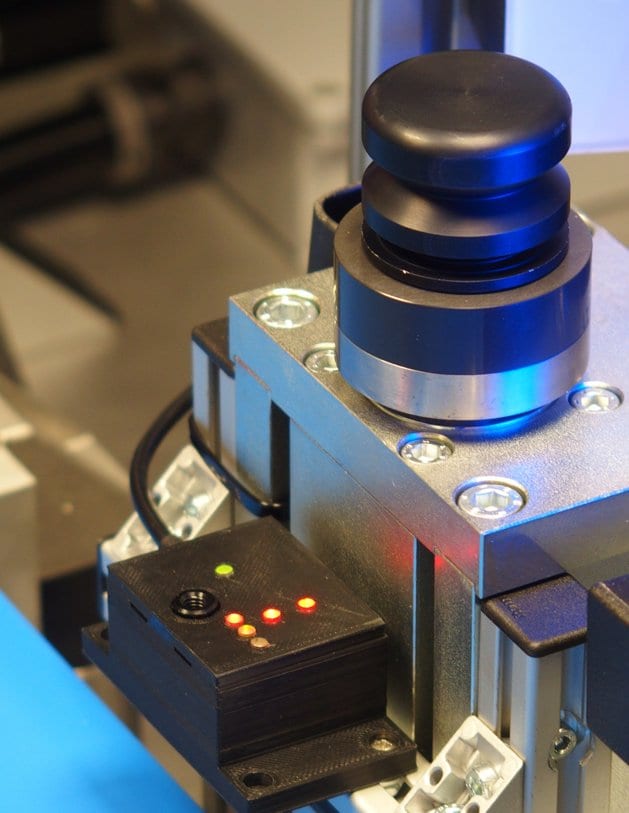

El primero es realizar una sonda IR suficientemente rápida y repetible que, partiendo de la morfología de la pieza, compense el problema de la emisividad de forma más eficaz que el clásico parámetro de compensación RTC (compensación de temperatura reflejada).

La segunda consiste en aplicar un método para conocer la temperatura media de un objeto que, por ejemplo, se está enfriando. Para lograr este objetivo nos ayuda el hecho de que normalmente las piezas que se miden en el entorno de producción son siempre las mismas y conocemos sus características.

Teniendo como datos de partida algunas características de la pieza como el volumen, la morfología y el material, es posible determinar algunos parámetros termodinámicos como el HTC (coeficiente de transferencia de calor) y el número de Biot.

A partir de aquí, midiendo la temperatura de la superficie en diferentes momentos de la línea de producción, es posible estimar la temperatura media mediante fórmulas termodinámicas. La aplicación de la ley de Fourier para el flujo de conducción en el sólido en la superficie y la ley de enfriamiento de Newton para la pérdida convectiva en la superficie, permiten obtener resultados ya discretos; fórmulas más complejas permiten una mayor fiabilidad.

El resultado de estas dos investigaciones son los nuevos sensores térmicos, especialmente compactos, de la serie HCE-TMP, diseñados especialmente para compensar térmicamente los sistemas de medición en la producción.