- 200 Fotos pro Sekunde

- mehr als 100.000 Messungen pro Sekunde

- Präzisionssteuerung in Echtzeit

- Temperatur- und Schwingungskompensation

- Submikrometrische Genauigkeit

BILDVERARBEITUNGSSYSTEME FÜR MESSUNGEN: BEISPIELE AUS DER PRAXIS

Bildverarbeitungssysteme für die Messung an der Produktionslinie sind fortschrittliche Lösungen, die Kameras, optische Sensoren und Software verwenden, um Maß- und Qualitätskontrollen an Produkten während des Produktionsprozesses durchzuführen. Diese Systeme arbeiten in Echtzeit, ohne den Produktionsfluss zu unterbrechen, und gewährleisten eine hohe Genauigkeit und Geschwindigkeit der Analyse. Eine der Hauptanwendungen dieser Systeme ist die berührungslose Messung kritischer Produktabmessungen

Ihre Funktionsweise basiert auf hochauflösenden Kameras und optischen Mikrometern, die Bilder oder Messungen des Werkstücks erfassen und diese mit Hilfe fortschrittlicher Algorithmen verarbeiten. Dank dieser Technologien ist es möglich, Abmessungen und Toleranzen genau zu überprüfen und eventuelle Fehler zu erkennen.

Die Verarbeitungsgeschwindigkeit von Bildverarbeitungssystemen ermöglicht die 100%-Kontrolle der Produktion, wodurch die Notwendigkeit von Stichprobenkontrollen verringert und die Produktionseffizienz erhöht wird.

Bildverarbeitungssysteme werden in Sektoren wie der Automobilindustrie, der Luft- und Raumfahrt und der Feinmechanik eingesetzt, wo Qualität und Wiederholbarkeit der Messungen von entscheidender Bedeutung sind. Durch die Integration mit Robotern und Managementsoftware optimieren sie die Produktionsprozesse, verringern den Ausschuss und verbessern die Gesamteffizienz der Produktionslinie, was sie zu einem wichtigen Faktor für die Industrie 5.0 macht.

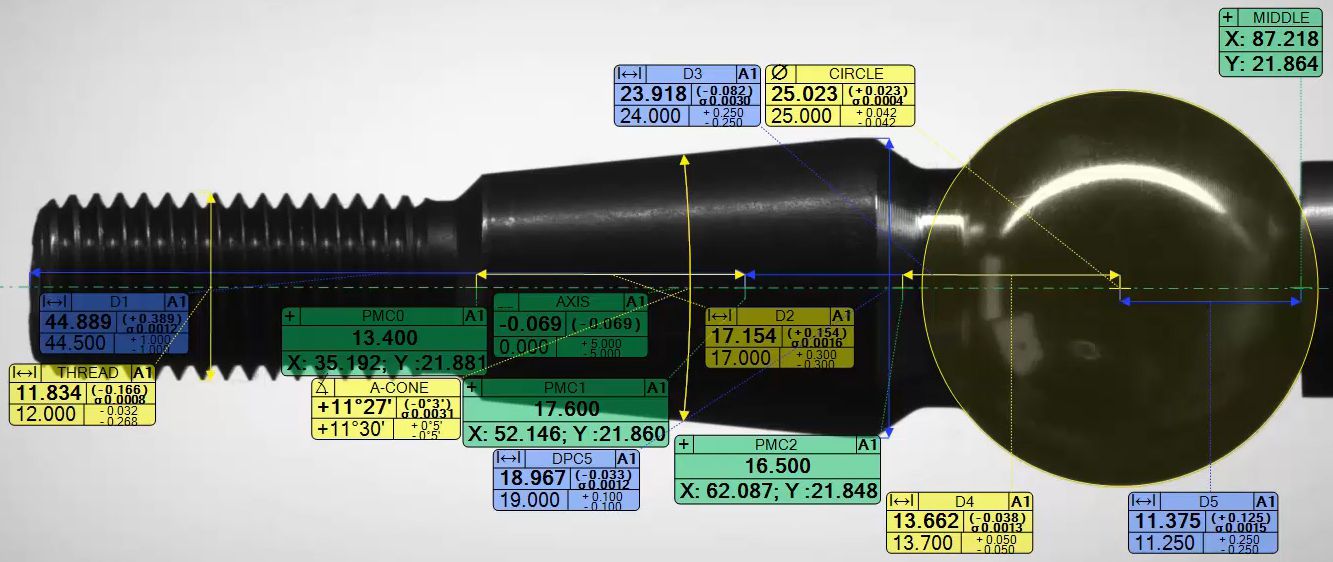

mikrometrisches Messsystem an einem Dreh- und Gewindeteil kombiniert mit Qualitätskontrolle

Das in dieser Anlage integrierte Bildverarbeitungssystem erfüllt fortschrittliche Funktionen zur Roboterführung, mikrometrischen Messung und Qualitätskontrolle und gewährleistet eine hohe Genauigkeit bei der Analyse von bearbeiteten Stahlteilen mit reflektierenden Oberflächen.

Merkmale des Bildverarbeitungssystems

Roboterführung

Das System wurde entwickelt, um die robotergestützte Entnahme von Bauteilen mit stark reflektierenden Oberflächen zu optimieren. Die willkürlich auf einem Förderband platzierten Teile werden erkannt und präzise entnommen, um sie ohne Beschädigungsrisiko an Analysestationen zu übergeben.

Gleichzeitige Messung und Qualitätskontrolle

Ein einziges System arbeitet mit zwei optischen Mikrometern mit einem Durchmesser von 100 mm und einer speziellen Kamera für die Inspektion der Unterseite des Teils. Während des Analysezyklus dreht sich das Bauteil drei Sekunden lang. In dieser Zeit werden 180 Messungen mit jeweils mehr als 50 Erkennungen durchgeführt. Parallel dazu erkennt die Qualitätskontrolle Fehler wie Dellen, Gravuren, Grate und Oxidation.

Um maximale Genauigkeit zu gewährleisten, verwenden die optischen Mikrometer ein Selbstkalibrierungssystem, das auf einem Referenzsatz von bis zu 10 kalibrierten Teilen basiert. Dieser Ansatz ermöglicht die Einhaltung der strengsten Vorschriften für Messgeräte in Produktionslinien und gewährleistet konstante Zuverlässigkeit und Genauigkeit.

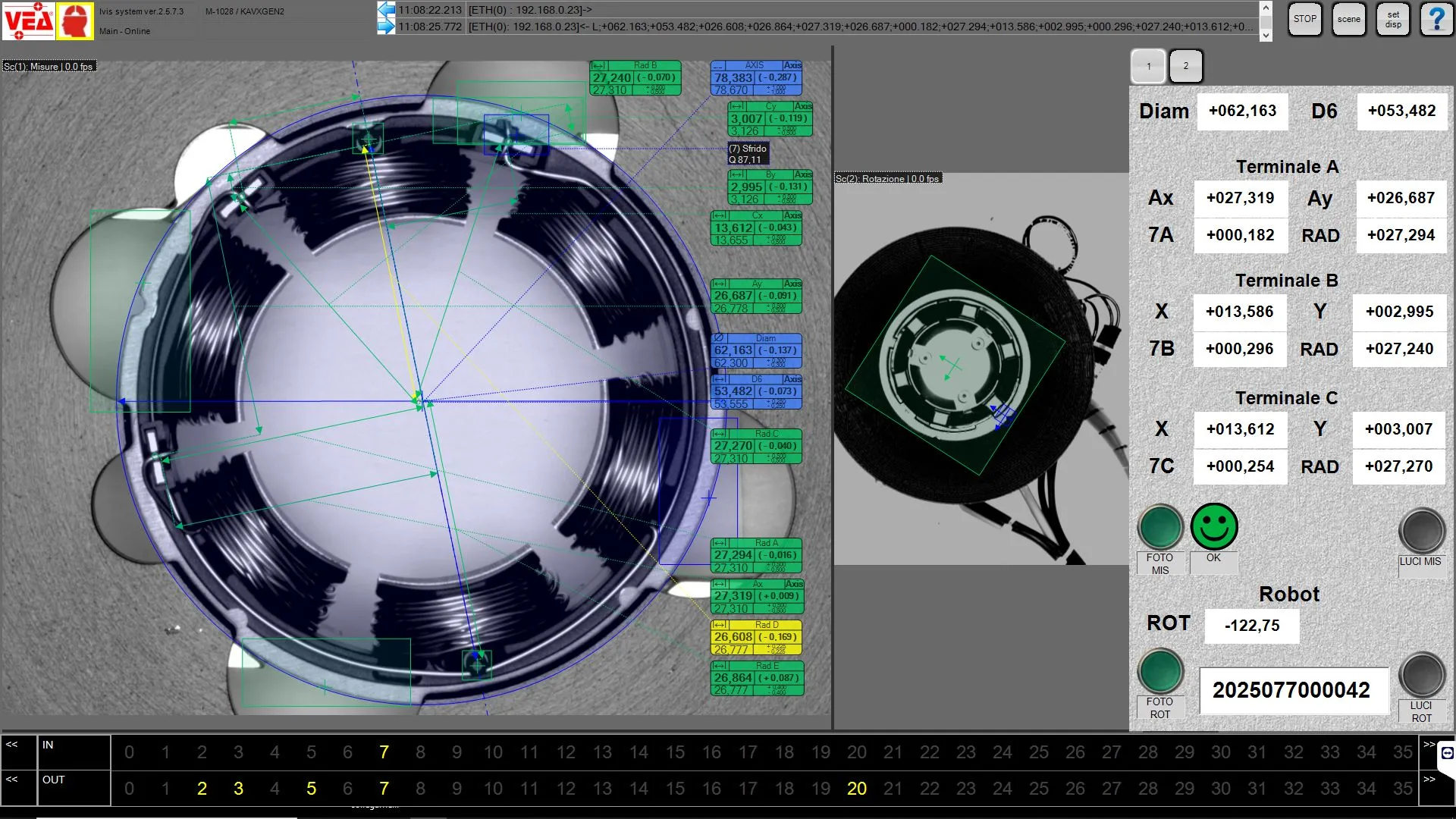

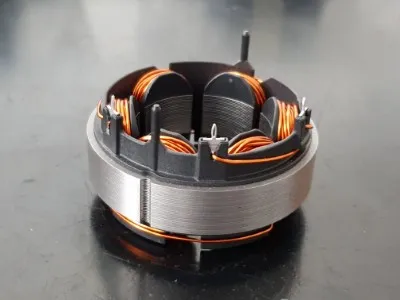

Statormesssystem und Spänekontrolle

Bildverarbeitungssystem mit Doppelkamera zur Roboterführung und Statormessung. Es richtet die Teile aus, prüft die Toleranzen, kontrolliert den Ausschuss und speichert die Daten zur Rückverfolgbarkeit, um die Qualität und die vollständige Integration mit dem Roboter und der Anlage zu gewährleisten.

Merkmale des Bildverarbeitungssystems

Roboterführung für die Ausrichtung der Statorplatte

Vor dem Einlegen in die Maschine muss der Stator auf ein Zehntelgrad genau ausgerichtet werden. Eine Kamera prüft das Teil und korrigiert die Ausrichtung, indem sie die Korrektur an den Roboter überträgt.

Messung des Stators

Nach den vom Kunden vorgegebenen Messspezifikationen rekonstruiert das System die Geometrie, die zur Erkennung der gewünschten Messungen erforderlich ist. Für jeden Stator werden die Messungen überprüft, und wenn die Messungen außerhalb der Toleranz liegen, wird das Teil zurückgewiesen. In jedem Fall werden die Messdaten archiviert, um die Rückverfolgbarkeit zu gewährleisten.

Qualitätskontrolle von Statoren

Zusätzlich zu den Messungen wird geprüft, ob das Produkt Ausschuss enthält.