- Algoritmos otimizados de fundição sob pressão

- Confiabilidade em PPM (Partes por Milhão)

- Indústria 4.0 PRONTO

- Nenhum operador especializado

CAIXA DE SELEÇÃO: CONTROLE DE QUALIDADE DE FUNDIÇÃO SOB PRESSÃO

A CheckBox Diecasting é uma máquina concebida para realizar automaticamente o controlo de qualidade e a medição 100% da produção de peças fundidas sob pressão, poupando tempo e custos.

A CheckBox Diecasting é a máquina ideal para todas aquelas empresas que fornecem aos seus clientes produtos com defeitos na ordem de PPM (Parts Per Million).

O controlo de qualidade automatizado em comparação com o controlo de qualidade manual permite alcançar valores de fiabilidade mais elevados por muitas razões.

Avalie os produtos de forma consistente com uma regra precisa.

Estabiliza o nível de qualidade do produto.

Não é mais necessário sobrestimar o defeito para compensar a variabilidade da análise humana. Como resultado, o número de peças descartadas por pequenos defeitos é reduzido.

A formação do pessoal de controlo de qualidade já não é necessária.

Estas máquinas reduzem o número de devoluções e recolhas.

Estes sistemas reduzem significativamente os custos da falta de qualidade em toda a sua cadeia de fornecimento, desde a gestão de reclamações até à sua nova verificação ou substituição.

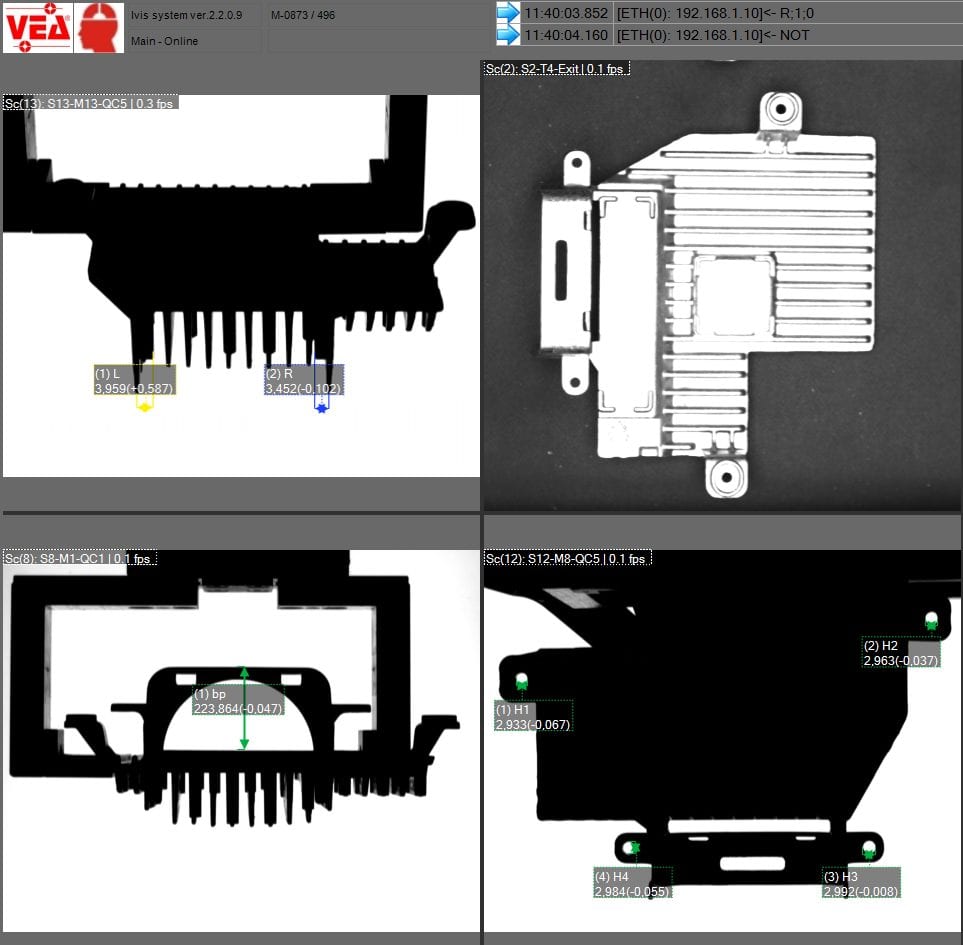

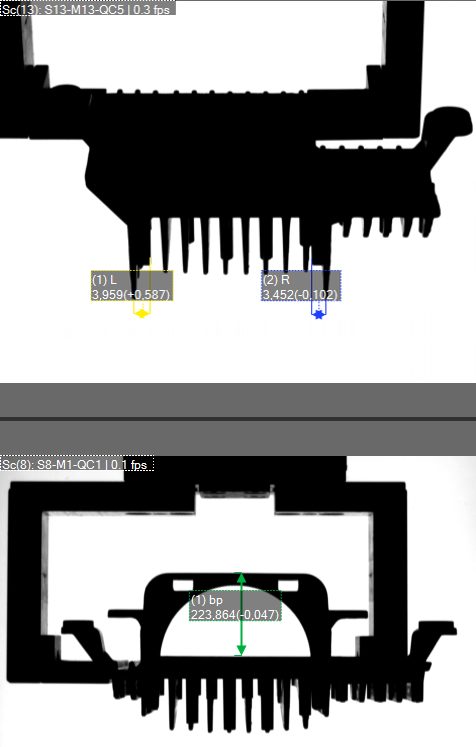

O software CheckBox Diecasting permite a identificação de defeitos típicos de fundição e possíveis falhas de fabricação.

Além do controle de qualidade, a Checkbox Diecasting pode realizar medições de qualquer tipo.

Defeitos encontrados

- Amolgadelas

- Queimaduras e deformações

- Quebras e falhas

- Retiradas e fissuras

- Laminações

- Contaminações

Extrema versatilidade com o mínimo de reequipamento

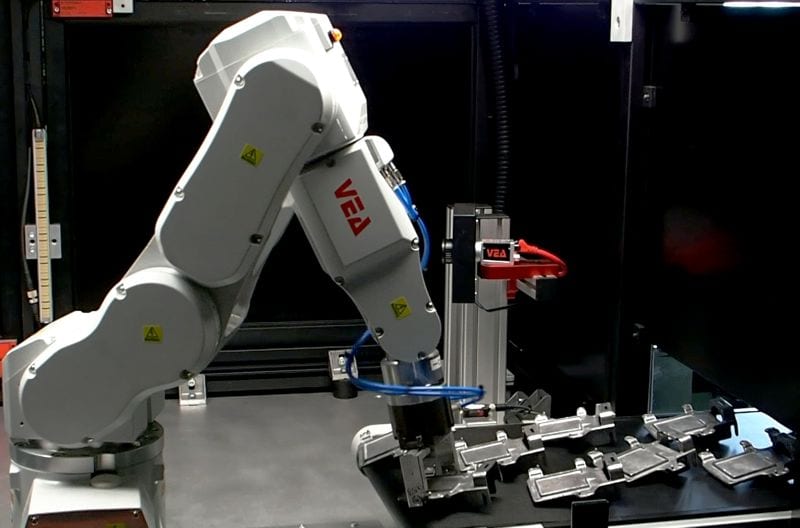

A CheckBox Diecasting utiliza um robô antroproporfico para mover peças em frente às câmaras de controlo e medição.

Se a forma das peças mudar, o reequipamento é mínimo: apenas um minuto é suficiente para substituir as pinças do robô e chamar o novo programa.

Os objetos a serem inspecionados são colocados em uma esteira de alimentação aleatoriamente, a posição não é importante porque o robô será guiado para dentro da tomada pelo sistema de visão.

A peça retirada da pinça é orientada em vários ângulos em frente de uma ou mais câmeras para inspecioná-la.

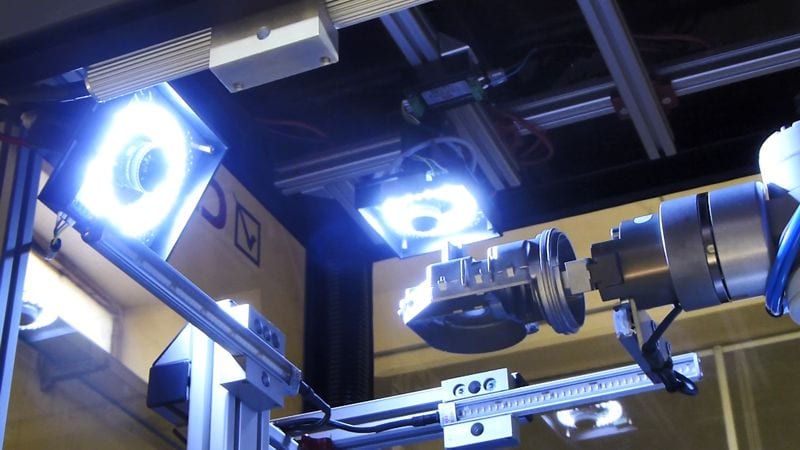

Para um controlo de qualidade muito rápido e completo, a Checkbox Diecasting utiliza várias câmaras que verificam a peça simultaneamente de diferentes pontos de vista com cada movimento do robô.

Medição integrada e controle de qualidade

O software CheckBox Diecasting utiliza algoritmos inovadores de "lógica híbrida" otimizados para a inspeção de defeitos típicos de fundição sob pressão. Estes algoritmos permitem a identificação do defeito de uma forma segura, minimizando o problema de falsas rejeições típicas dos algoritmos clássicos.

Qualquer tipo de análise pode ser realizada em peças não maquinadas, tombadas ou jateadas e até mesmo usinadas.

Uma série de ferramentas permite uma análise exaustiva das superfícies, filtrando a irregularidade da cor devido ao material ou aos diversos tratamentos.

Muitas vezes o controle de qualidade de uma peça não é definido apenas pela análise da sua superfície, mas também é necessário um controle dimensional.

Checkbox Diecasting pode realizar todos os tipos de medições com precisão centesimal de forma rápida e precisa diretamente com a peça no pulso do robô.

É possível realizar medições micrométricas, por exemplo, em operações de usinagem, implementando micrômetros ópticos ou apalpadores na máquina.

Existem também módulos especiais para testar a dureza do material ou para a detecção de fissuras internas.

Máxima flexibilidade

CheckBox Diecast é uma máquina concebida para ser flexível e para controlar produtos com diferentes formas.

Estamos bem cientes de que no actual processo de produção os produtos são muitas vezes de curta duração e sujeitos a alterações.

Por este motivo, a CheckBox Diecast foi concebida para que o utilizador final possa implementar independentemente novos produtos para além dos produtos iniciais.

A gestão da máquina é simplificada pelo uso de um único grande painel de operação Touchscreen de 23".

O painel permite não só controlar o funcionamento do sistema em tempo real, mas também modificar os parâmetros de qualidade e medição enquanto o sistema está em funcionamento.

Isto optimiza a funcionalidade da máquina sem afectar a produtividade.