- 200 foto al secondo

- più di 100.000 analisi al secondo

- Analisi evoluta delle superfici

- Rilevazione di ammaccature e segni

- Ricerca difetti con intelligenza artificiale

SISTEMI DI VISIONE PER IL CONTROLLO QUALITÀ: ESEMPI REALI

Nell'era dell'industria 5.0, la visione artificiale si afferma come pilastro fondamentale per il controllo qualità. Questa tecnologia permette di automatizzare l'ispezione di prodotti, rilevando difetti impercettibili all'occhio umano con precisione e velocità.

I sistemi di visione artificiale, basati su telecamere ad alta risoluzione e algoritmi di elaborazione delle immagini, analizzano ogni dettaglio dei prodotti in linea di produzione. Dalle microfratture nei componenti elettronici alle imperfezioni nelle superfici metalliche, nessun difetto sfugge al loro occhio digitale.

L'applicazione della visione artificiale nel controllo qualità offre molteplici vantaggi:

-

Aumento dell'efficienza: l'automazione dell'ispezione riduce i tempi di produzione e i costi operativi.

-

Miglioramento della qualità: la precisione e la ripetibilità dei sistemi di visione artificiale garantiscono standard qualitativi elevati.

-

Riduzione degli scarti: l'identificazione precoce dei difetti permette di intervenire tempestivamente, minimizzando gli sprechi di materiale.

-

Tracciabilità: i dati raccolti dai sistemi di visione artificiale consentono di tracciare ogni fase del processo produttivo, garantendo la conformità alle normative.

Dall'industria automobilistica all'elettronica, dalla farmaceutica all'alimentare, la visione artificiale si rivela uno strumento indispensabile per garantire la qualità dei prodotti e la competitività delle aziende.

sistema di controllo qualità della superfice su un pezzo tornito

Il sistema di visione integrato in questo impianto svolge funzioni avanzate di guida robot, misurazione micrometrica e controllo qualità, garantendo un’elevata precisione nell’analisi di pezzi in acciaio lavorato con superfici riflettenti.

Caratteristiche del sistema di visione

Guida robot

Il sistema è progettato per ottimizzare la presa robotizzata di componenti con superfici altamente riflettenti. I pezzi, posizionati in modo casuale su un nastro trasportatore, vengono riconosciuti e prelevati con precisione per essere trasferiti alle stazioni di analisi senza rischi di danneggiamento.

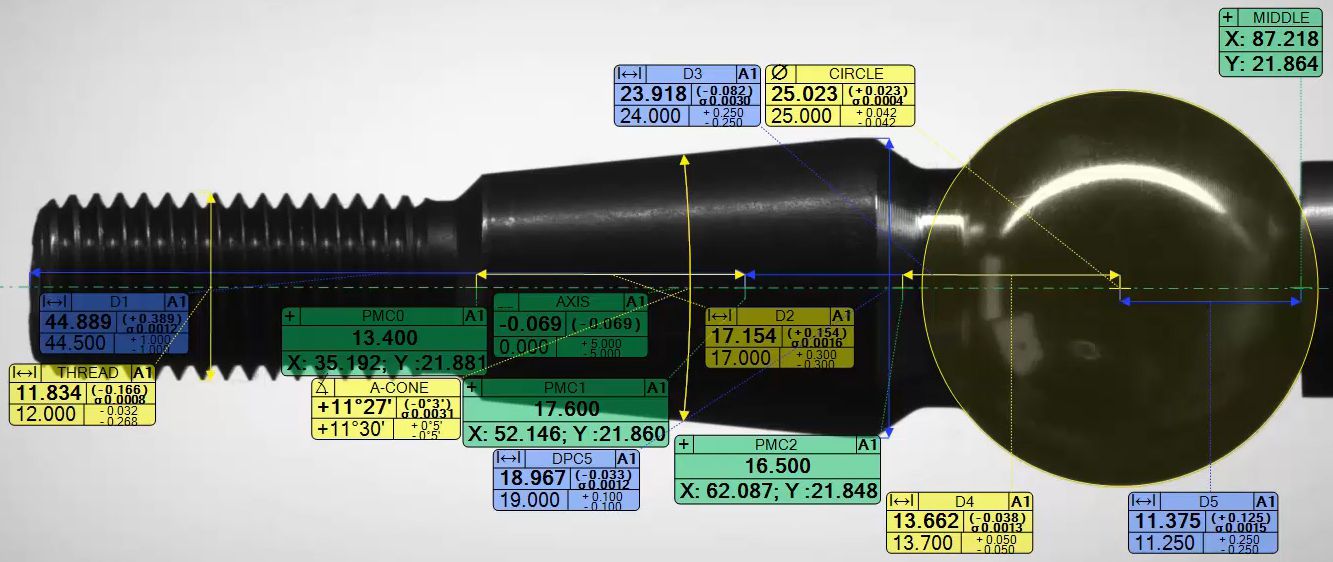

Misurazione e controllo qualità simultanei

Un unico sistema gestisce due micrometri ottici da 100 mm di diametro e una telecamera dedicata all’ispezione del fondo del pezzo. Durante il ciclo di analisi, il componente ruota per tre secondi, tempo in cui vengono eseguite 180 sessioni di misura, ciascuna con oltre 50 rilevazioni. Parallelamente, il controllo qualità individua difetti come ammaccature, incisioni, bave e ossidazione.

Per garantire la massima accuratezza, i micrometri ottici adottano un sistema di autocalibrazione basato su un set di riferimento fino a 10 pezzi calibrati. Questo approccio consente di conformarsi alle più stringenti normative sugli impianti di misura in linea di produzione, assicurando affidabilità e precisione costanti.

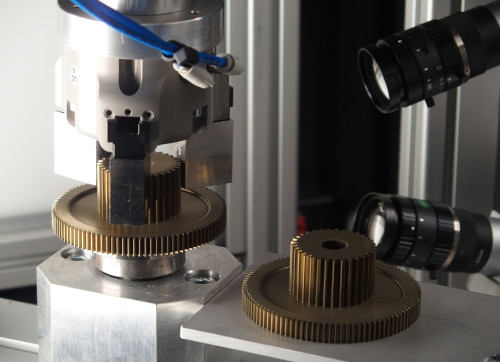

sistema di controllo qualità su pezzi sinterizzati, controllo cricche su denti

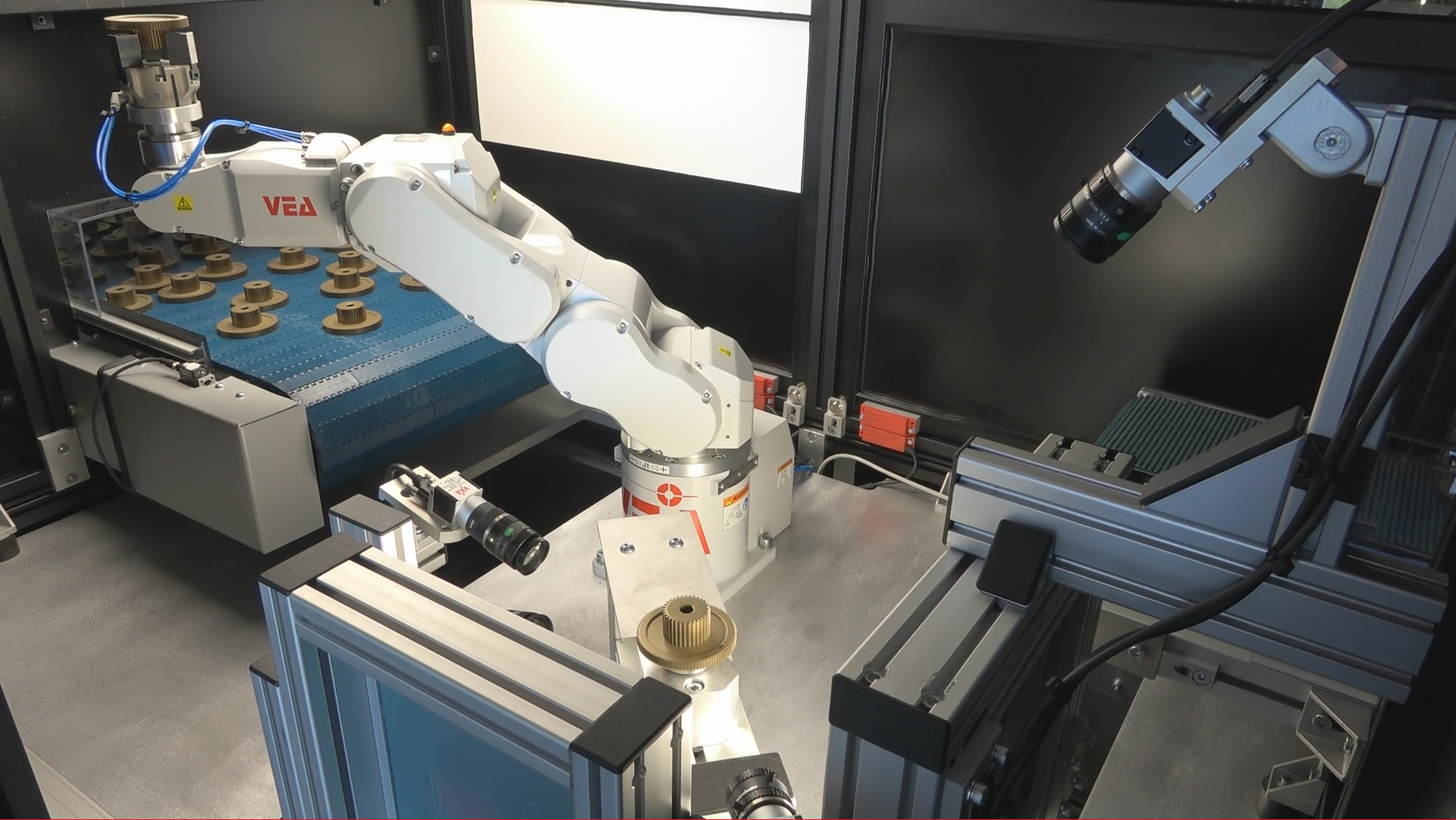

Impianto automatizzato con sistema di visione integrato per la manipolazione, la misurazione e il controllo qualità di pezzi sinterizzati. Il sistema gestisce la presa da nastro, l'ispezione in pinza robot e l'analisi dettagliata su tavola rotante con quattro telecamere ad alta velocità (150 fps), garantendo precisione, efficienza e automazione completa del processo.

Caratteristiche del sistema di visione

Guida robot

Un sistema di visione guida un robot antropomorfo nella manipolazione precisa di pezzi sinterizzati. Il sistema eccelle nella "presa alla rinfusa", identificando e prelevando componenti disposti casualmente su un nastro, eliminando la necessità di pre-posizionamento e aumentando l'efficienza.

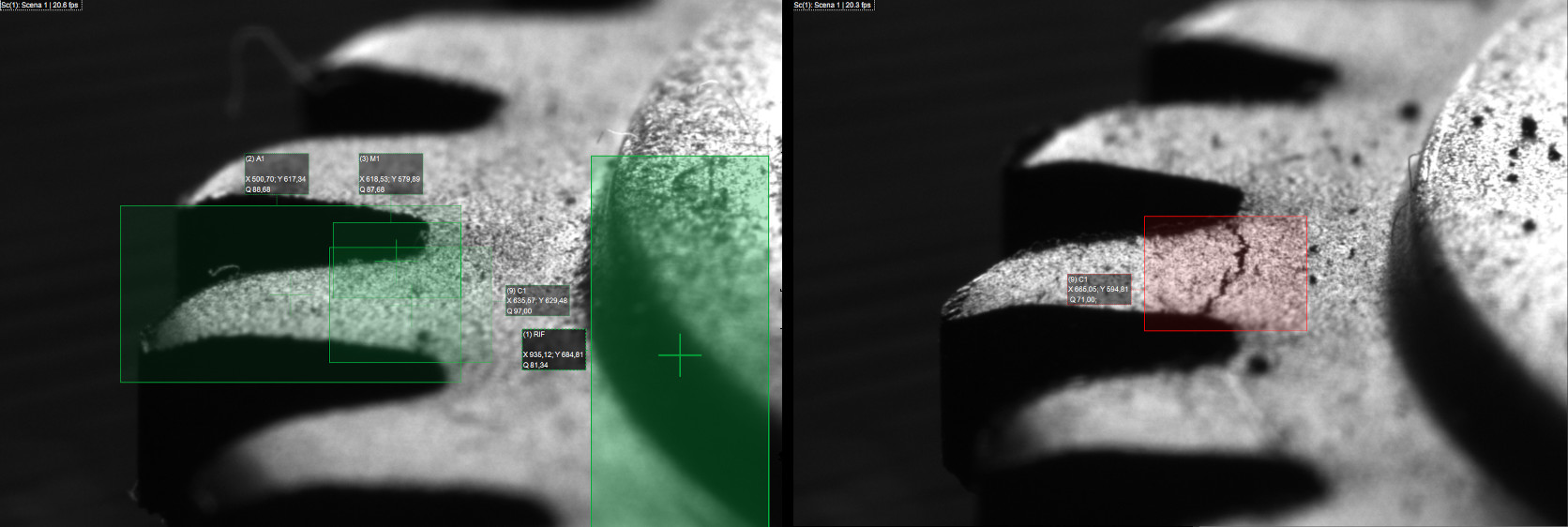

Controllo cricche su denti ed altri difetti.

Il controllo qualità e la misurazione avvengono in un processo integrato a due fasi. In primis, il pezzo, appena prelevato e ancora nella pinza del robot, viene sottoposto a una rapida ispezione visiva per rilevare difetti macroscopici. Superata questa, il componente viene posizionato su una tavola rotante ad alta velocità. La rotazione controllata, combinata con un sistema di visione a quattro telecamere (150 fps), permette un'acquisizione multi-angolo completa. Il software elabora le immagini ad alta risoluzione per un'analisi dettagliata: identifica difetti minimi (es. cricche), misura parametri geometrici critici e verifica le dimensioni con precisione di 0.1 mm, assicurando la conformità alle specifiche. Questo processo automatizzato garantisce un controllo qualità al 100%.

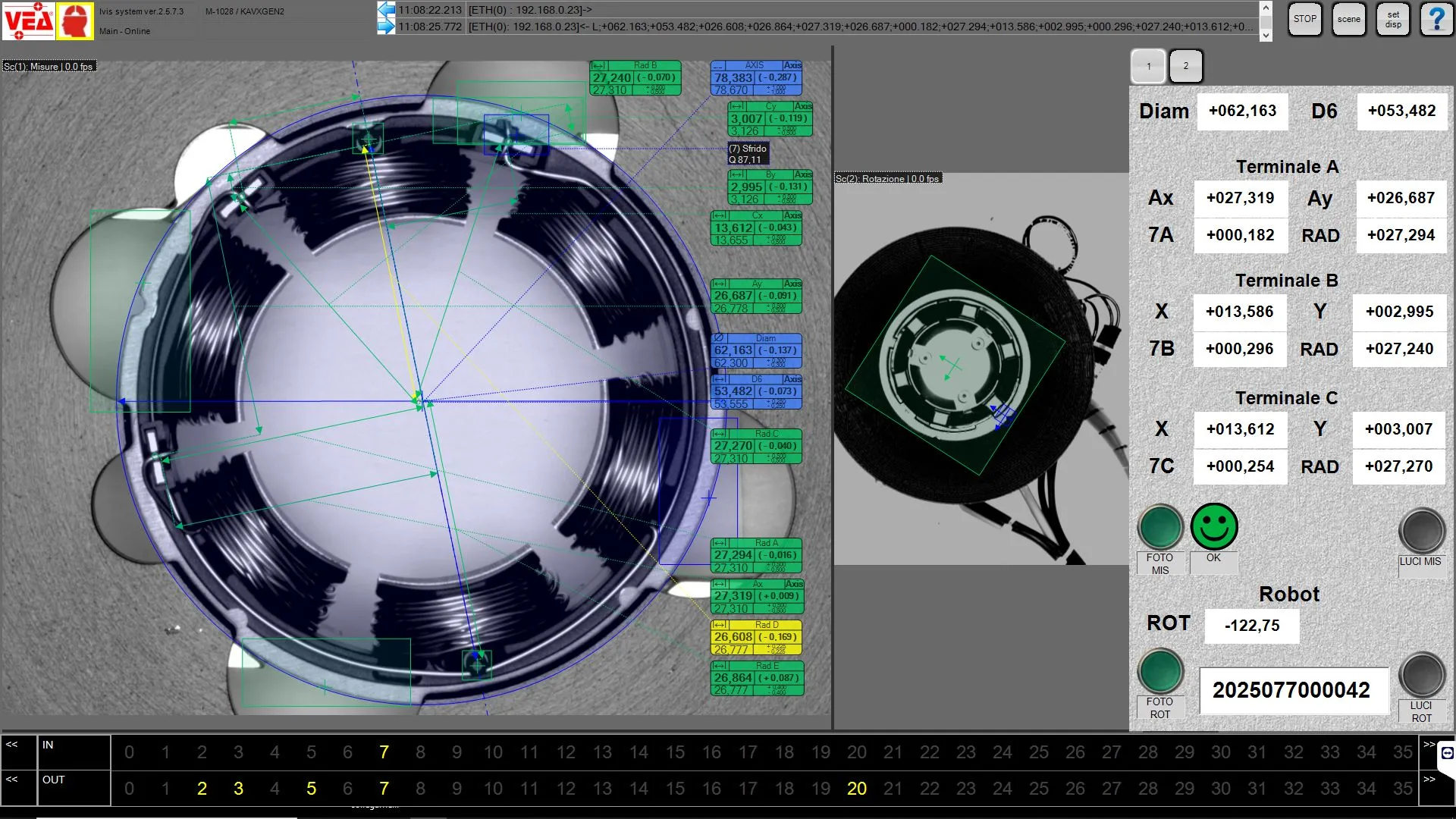

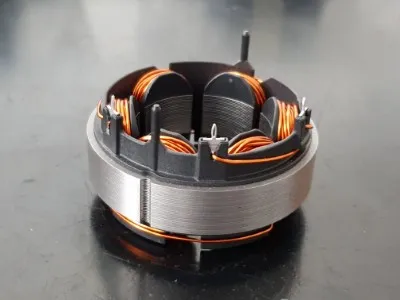

Caratteristiche del sistema di visione

Guida robot per orientamento pacco lamierino statore

Prima di essere caricato in macchina lo statore deve essere correttamente orientato con precisione di decimi di grado, una telecamera verifica il pezzo e corregge l’orientamento trasmettendo al robot la correzione da apportare.

Misurazione statori

Seguendo le specifiche di misurazione dettate dal cliente il sistema ricostruisce la geometria necessaria al rilevamento delle misure desiderate, per ogni statore vengono verificate le misure, se le misure sono fuori tolleranza il pezzo viene scartato. In ogni caso i dati rilevati vengono archiviati per consentire la tracciabilità.

Controllo qualità di statori

Oltre alle misure è presente un controllo per verificare la presenza di sfridi nel prodotto.